COMBUSTIONE DIRETTA

E' la tecnica che, per molto tempo, ha rappresentato l'unico mezzo per produrre calore ad uso industriale e domestico. Dal punto di vista termodinamico si tratta di un processo di conversione dell'energia chimica del combustibile (biomassa) in calore. Affiche' la combustione abbia un buon rendimento sono necessari il riscaldamento preliminare della biomassa ad alte temperature e l'essiccamento.

In pratica, la combustione diretta consiste in una reazione chimica di ossidoriduzione esotermica, avente come reagenti un combustibile (biomassa), contenente gli elementi che subiscono ossidazione (carbonio e idrogeno) ed un comburente (tipicamente l'ossigeno contenuto nell'aria). La reazione, oltre a sviluppare calore, produce anidride carbonica (CO2) ed acqua (H2O). La combustione avviene generalmente in caldaie, dove il materiale viene processato a temperature dell'ordine dei (900÷1100)°C e dove avviene lo scambio di calore tra i gas di combustione ed i fluidi di processo (acqua, olio diatermico, etc.).

Il calore prodotto dal processo di combustione diretta puo' essere usato:

per il riscaldamento;

in impianti per la produzione di energia elettrica;

in impianti di cogenerazione.

GASSIFICAZIONE

Il processo consiste nella trasformazione di un combustibile solido o liquido (biomassa) in un combustibile gassoso; la trasformazione e' eseguita per reazione con aria, ossigeno, vapore (o loro miscele) in un ambiente ad elevata temperatura (900÷1000)°C. Il gas ottenuto e' chiamato syngas.

Il syngas e' composto da azoto molecolare (N2), metano (CH4), idrogeno molecolare (H2), vapore acqueo (H2O), monossido di carbonio (CO) ed anidride carbonica (CO2), accompagnati da ceneri in sospensione e tracce di idrocarburi (C2H6). Il potere calorifico inferiore (PCI) del syngas va da 4 a 6 MJ/Nm3.

Il syngas puo' essere utilizzato:

per la combustione diretta in caldaia e quindi per la produzione di calore;

in motori a combustione interna per la cogenerazione;

nel settore dell'autotrazione.

Impianti di gassificazione (a carbone di legna, torba etc.) sono noti fin dal 1800. I veicoli a gassificatore (o gasogeno) si diffusero durante la secoda guerra mondiale. Ma, dopo il 1950, la tecnica fu abbandonata per la non competitivita' con il petrolio.

Attualmente questa tecnologia presenta ancora alcuni problemi, sia per il basso potere calorifico del gas ottenuto, sia per le impurita' in esso presenti (polveri, catrami e metalli pesanti). Inoltre, l'utilizzo del syngas, quale vettore energetico, e' piuttosto limitato per i costi dello stoccaggio e del trasporto.

CARBONIZZAZIONE

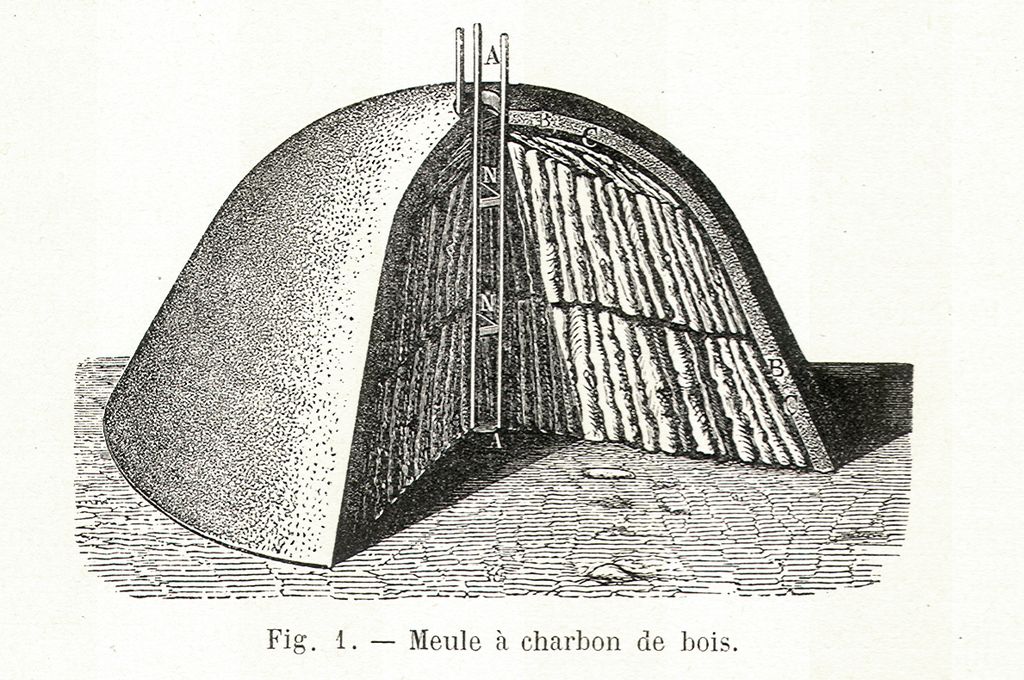

Questo processo consente la trasformazione delle molecole strutturate dei prodotti legnosi e cellulosici in un combustibile solido (carbone: carbone di legna o carbone vegetale), che possiede un contenuto energetico elevato (29 MJ/kg) e che presenta facilita' nello stoccaggio e nel trasporto. Il processo di carbonizzazione avviene mediante l'eliminazione dell'acqua e delle sostanze volatili della materia vegetale attraverso l'azione del calore e si svolge di solito nelle carbonaie, nelle quali si provoca una combustione lenta del legno per trasformarlo in carbone. Una carbonaia consiste in una catasta di legna a forma di cono, coperta di terra, con un canale centrale di sfogo (il camino). La carbonizzazione puo' avvenire anche all'aperto oppure in storte, ossia contenitori a forma di fiasco dal collo lungo e ritorto, che offrono una maggior resa in carbone. Il processo e' condotto in carenza di ossigeno a temperature di (500÷800)°C.

PIROLISI

Il processo di pirolisi consiste nella decomposizione termochimica di materiali organici (es: biomasse residuali provenienti da colture arboree o da industrie agroalimentari). La decomposizione avviene in totale assenza di ossigeno dall'esterno, tranne quello gia' presente eventualmente nella biomassa e richiede l'apporto di calore; le temperature operative sono elevate, tra 400°C e 800°C. Le reazioni chimiche che caratterizzano il processo di pirolisi sono molto complesse e garantiscono la produzione contemporanea di:

una frazione solida - costituisce il (20-30)% in peso del materiale iniziale. Tale frazione e' a base carboniosa (Char = solido carbonioso simile al carbone), con buon potere calorifico (8000 Kcal/kg) e puo' essere utilizzata come combustibile per la produzione di calore o di elettricita';

una frazione liquida oleosa - corrisponde al (50-60)% in peso del materiale iniziale; contiene catrame, acqua e composti organici a basso peso molecolare. Tale frazione puo' essere considerata come un BioOlio, caratterizzato da un contenuto energetico di (22-23) MJ/kg su base secca e da un contenuto energetico di (16-18) MJ/Kg con il 20% di acqua. Il BioOlio si puo' utilizzare per alimentare i boiler ed ottenere calore ed elettricita', oppure per alimentare turbine per produrre elettricita';

una frazione gassosa - costituisce il (15-30)% in peso del materiale iniziale; questa frazione e' anche detta gas di pirolisi ed e' composta prevalentemente da idrogeno, monossido di carbonio, anidride carbonica ed idrocarburi leggeri. Il gas di pirolisi e' caratterizzato da un potere calorifico medio-alto pari a (15-22) MJ/kg e puo' essere utilizzato per scopi diversi, come ad esempio per generare potenza elettrica, oppure puo' essere immagazzinato e/o trasportato e venduto a terzi.

Le frazioni: solida, liquida e gassosa, ricavabili dal processo di pirolisi, dipendono oltre che dai parametri di reazione, anche dai metodi di pirolisi. Infatti, esistono diverse modalita' di esecuzione del processo pirolitico, distinguibili in:

pirolisi lenta - avviene a temperature di reazione moderate, comprese tra 300°C e 500°C, con lunghi tempi di permanenza alla temperatura di reazione in assenza di ossigeno. Il prodotto principale ottenuto e' un carbone da legna (carbone vegetale: charcoal) che rappresenta circa il 30% della sostanza secca iniziale;

pirolisi convenzionale - avviene a temperature di reazione inferiori ai 600°C; i tempi di permanenza sono variabili da 10 secondi a 10 minuti; il prodotto ottenuto e' una quantita' pressoche' comparabile delle tre frazioni (char, liquido, gas);

fast pirolisi - il processo avviene a temperature medio-basse (da 500°C a 650°C) e con tempi di permanenza brevi (inferiori ai 2 secondi), cio' riduce la possibilita' di formazione di composti intermedi e favorisce la produzione della frazione liquida (fino al 70%-80% in peso) della biomassa in entrata;

flash pirolisi - avviene a temperature superiori a 650°C e con tempi di permanenza inferiori ad un secondo, per favorire la produzione della frazione gassosa.

STEAM EXPLOSION (SE)

La Steam Explosion e' un trattamento idrotermico che, dal punto di vista ambientale, rende piu' facile e meno severa la separazione delle tre frazioni (emicellulosa, cellulosa e lignina) costituenti i comuni substrati vegetali della materia organica a composizione lignocellulosica. Il processo avviene inserendo biomassa e vapore saturo ad alta pressione in un reattore, per riscaldare rapidamente la biomassa. Il materiale viene tenuto alla temperatura desiderata di (180-230)°C per un breve periodo (1-10 minuti), nel corso del quale l'emicellulosa viene idrolizzata e resa solubile. Alla fine di questo intervallo di tempo la pressione viene rapidamente riportata al valore atmosferico, ottenendo una decompressione esplosiva che sfibra ulteriormente la biomassa, rendendola pronta all'utilizzo nella produzione di bioetanolo mediante processi di idrolisi della cellulosa e fermentazione alcolica.

Il processo SE risulta particolarmente interessante grazie al basso consumo energetico ed al fatto che non richiede l'utilizzo di particolari prodotti chimici.